包丁立てのDIYの際に、エポキシによる重ね塗りに失敗し、木の表面がべとつく状態になってしまった。どうも硬化不良というらしい。

その時はエポキシをサンドペーパーで削って対処したのだが、そもそもべとつかないように塗布できる事が望ましい。

そのためには、失敗した原因を探り、今後のエポキシを使ったDIYで同じこと繰り返さない事が大切だ。

硬化不良を起こした要因として可能性があるのは以下の4つと思われる。

①2液の混合比率の間違い

②2液の撹拌不足

③低温による硬化不良

④重ね塗り

これらの項目のうち①と③と④を実験してみる事にした。

実験内容

今回は、ダイソーのエポキシ樹脂を用いて実験を行う事にした。

順番としては混合比率および硬化温度の比較実験を行った。

最後に重ね塗りを試した。

混合比率および硬化温度の比較実験

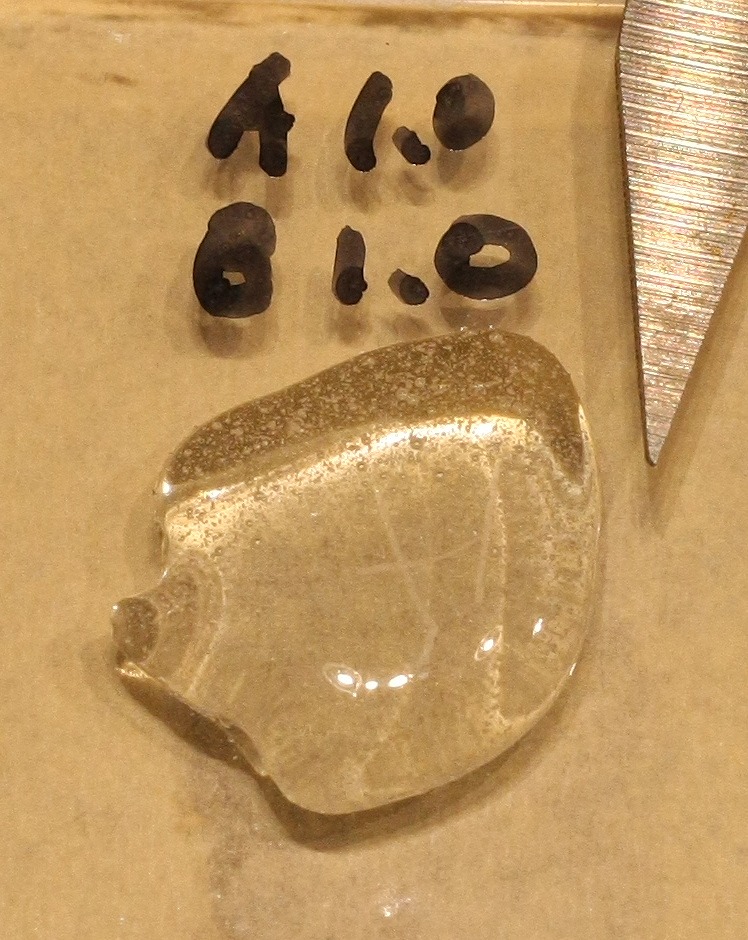

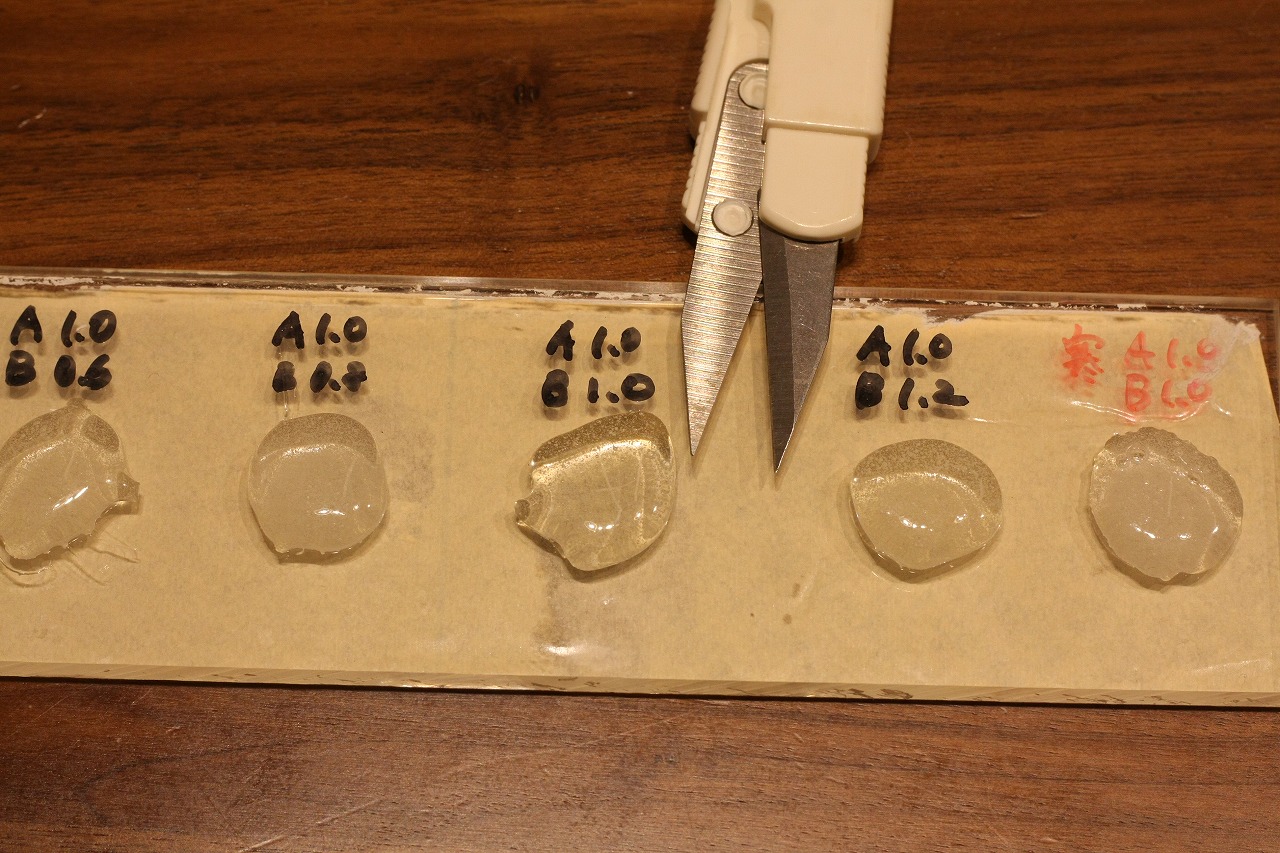

混合比率をは4つのパターンを作成した。

主剤Aと硬化剤Bの重量比率は、下記4水準だ。

1.0:0.6 / 1.0:0.8 / 1.0:1.0 / 1.0:1.2

主剤Aと硬化剤Bの重量比率は1.0:1.0が基準となる比率で、

そこから硬化剤Bが少なくなる場合と、多くなる場合を作ることにした。

まず、これら4水準については、暖房の効いた室内(温度計20度前後)で3時間ほど放置した。

硬化温度違いの実験をするために

1.0:1.0 の重量比率については硬化温度10度(8℃から11℃)で4時間ほど放置した。

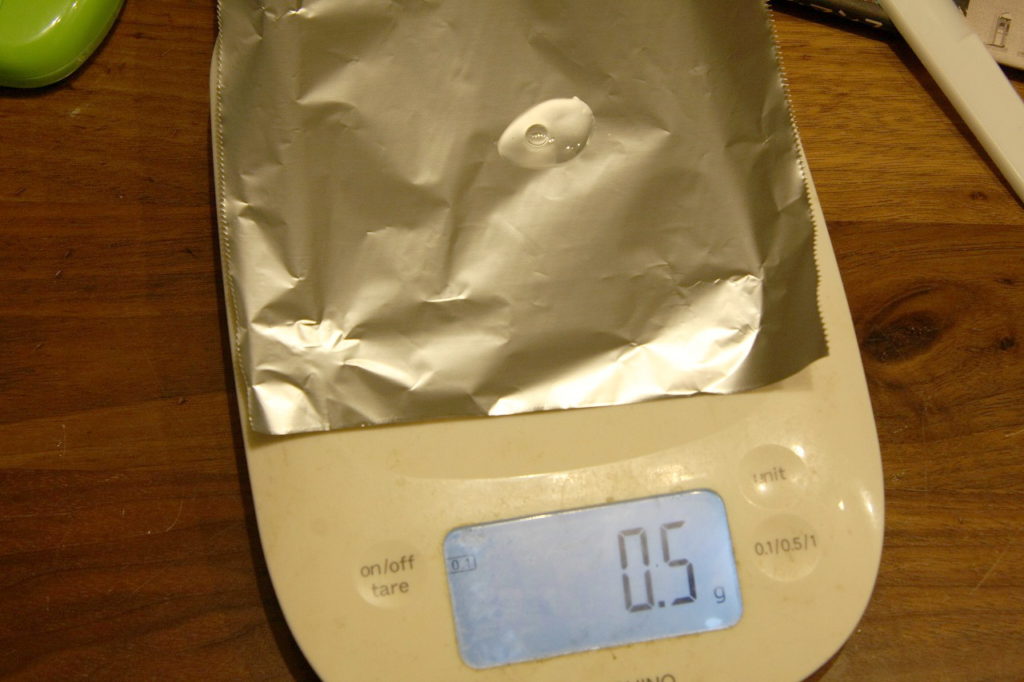

具体的な実験サンプルは次の表の通り。サンプルを作って、べたつきや堅さを確認した。

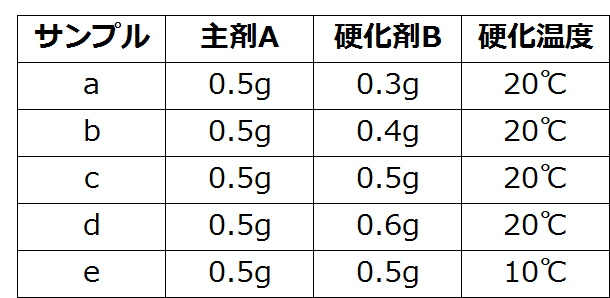

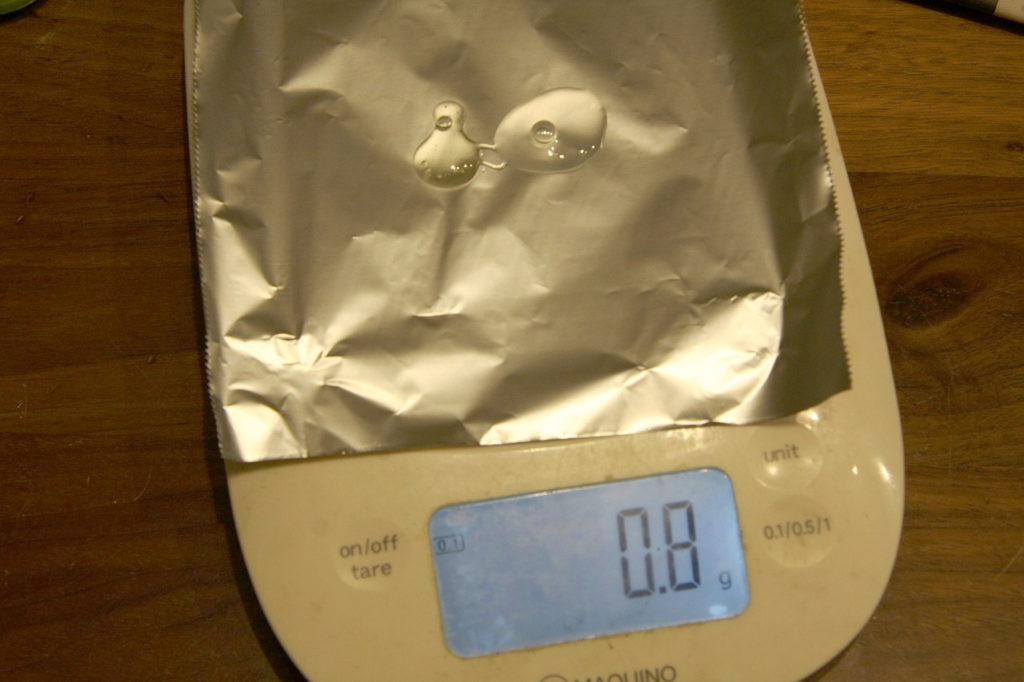

計量と撹拌

計量はキッチンはかりを用いた。

アルミホイルを置いた状態でゼロ点合わせをし、主剤Aを0.5g出した。

タイマーを使用して1分間、主剤Aと硬化剤Bをヘラでかき混ぜて、

アクリル板の土台に塗布した。

他のサンプルも同様に計量した。

温度違いの環境で硬化させる

サンプルa~dについては、室内での硬化なのでサンプルa~dのみを作成した。

3時間ほど20℃の環境に置き、後は温度は適当な状態で放置しておいた。

次にサンプルeを作成した。

サンプルeは、朝の外気を利用して硬化させた。

気温にして8℃から11℃の中で4時間放置し、その後も外に放置しておいた。

これで、すべてのサンプルの硬化が終了した。

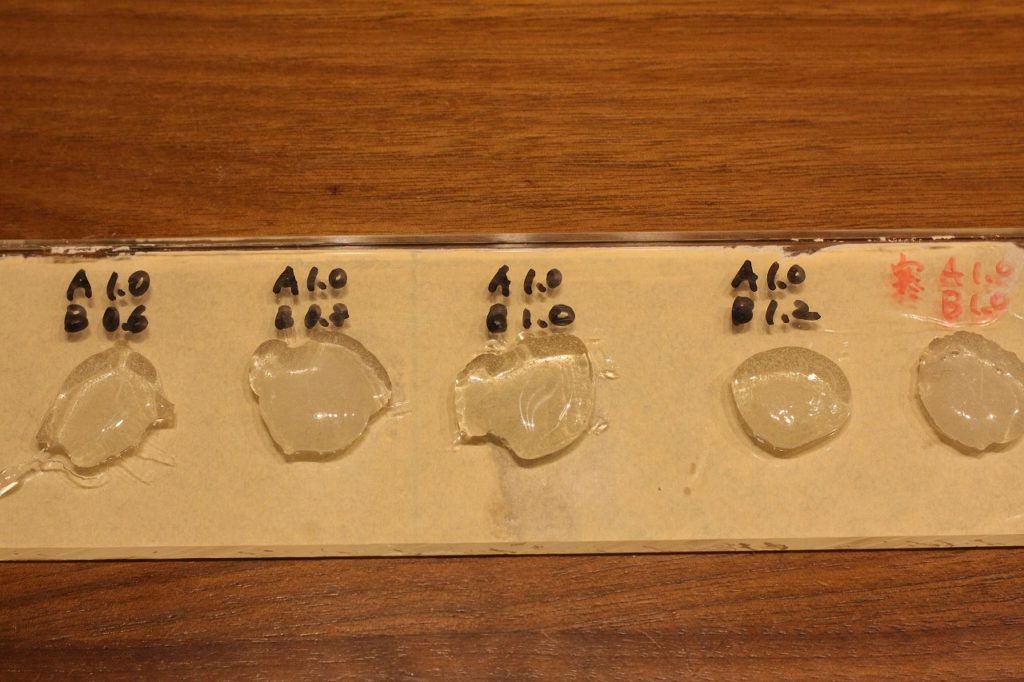

5サンプルが硬化させた後の状態。

べたつき・堅さの確認

5サンプルについて、手で触ってべたつきを確認した。

その結果、どのサンプルもべたつく事なくしっかりと硬化していた。

堅さを確認するために爪で引っかいたりしたが、どのサンプルも問題なかった。

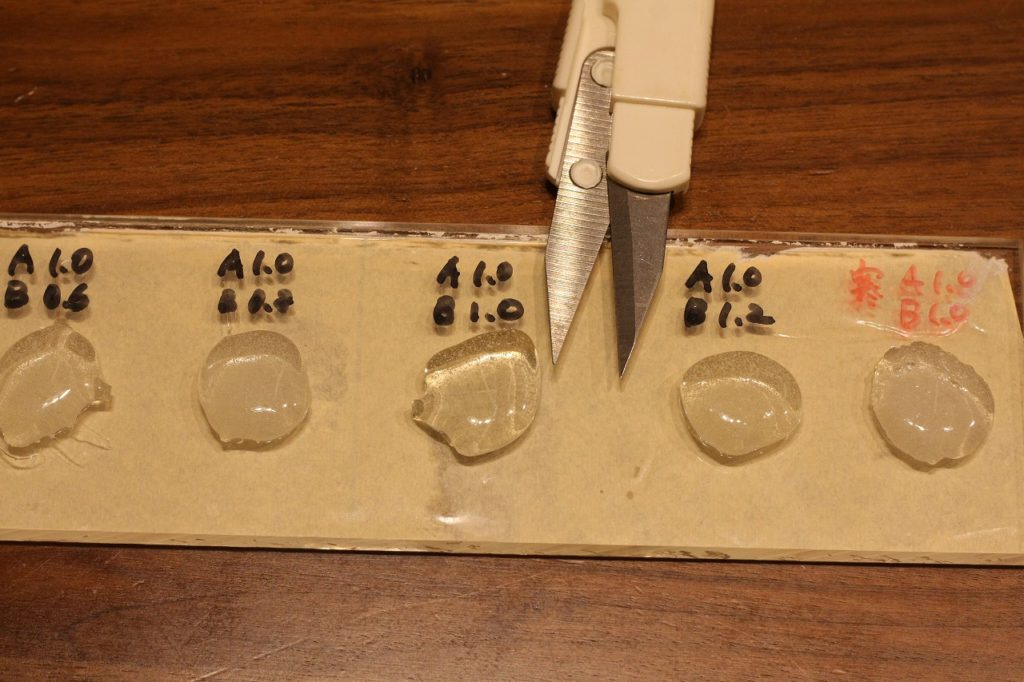

そこで、ハサミの先端で傷をつけてみる事にした。

5つのサンプルに傷をつけた後の状態。

サンプルcを拡大してみる。傷はついているが柔らかい感触は全くない。

重ね塗りの実験

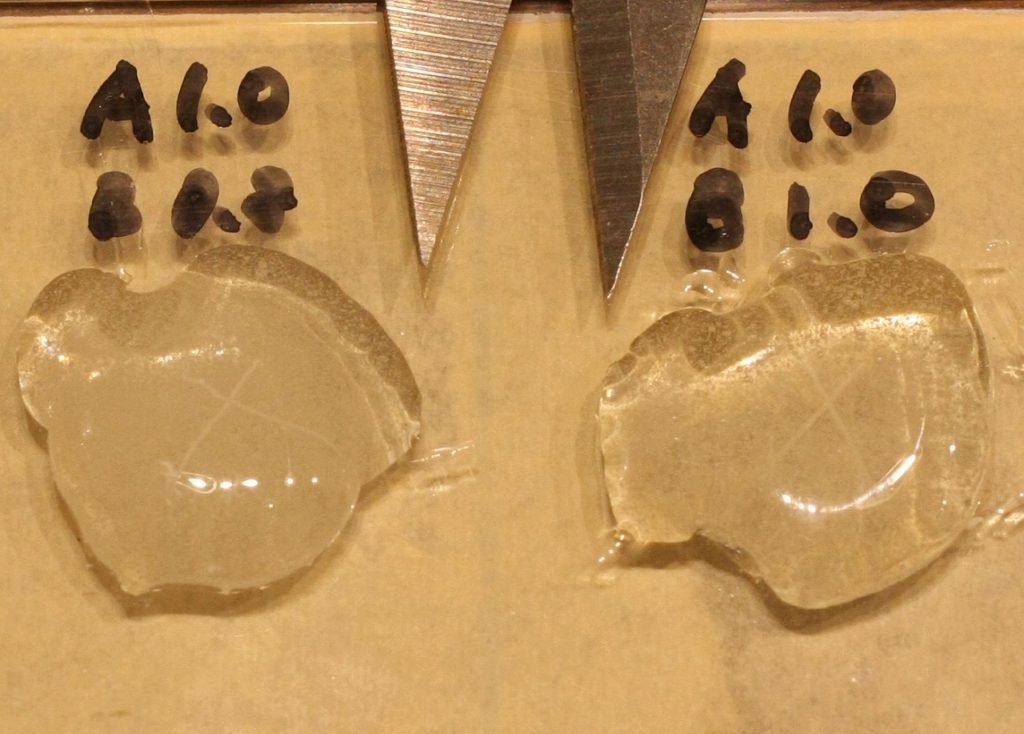

先に実験したサンプルbとcの上に、

重量比率は1.0:1.0のエポキシを薄く塗布して重ね塗りを行った。

べたつきを確認したが問題なかった。

また、ハサミの先端で傷をつけたが相応の傷がついただけだった。

結論

「今回実験した条件においては、ダイソーのエポキシはしっかりと硬化する。

つまり、混合比率を多少間違っても、多少温度が低くても問題ない。」

最後に

包丁立てのDIYの際にエポキシのべたつきが発生してしまったので失敗原因を探りたかった。

今回の実験結果も踏まえると、

「包丁立てDIYの際にはエポキシ撹拌不足のためにべたつきが発生してしまった」

と推測できる。

DIYの時は、10秒から20秒ほどの撹拌だったが、今回の実験では1分間撹拌した。

その違いがべとつきにつながってしまったのだろう。

今後DIYでエポキシを使う際には、特に撹拌に注意して行こうと思う。

コメント